Cómo evitar que FDA detenga o rechace tus embarques por FSVP

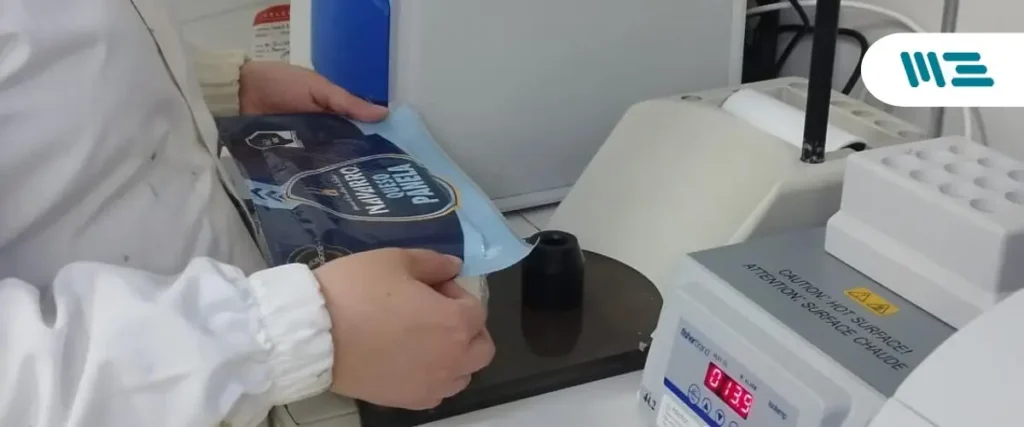

Aprende por qué FDA puede detener embarques “sin inspección física” por fallas en FSVP, cuáles son los errores más comunes y qué controles implementar para evitar rechazos y alertas de importación. El escenario que nadie quiere vivir Una empresa logra vender en EE. UU., el producto se mueve bien… y de pronto el importador recibe una carta de FDA: las acciones correctivas “no fueron suficientes” y el producto empieza a entrar a un esquema donde los embarques se pueden detener sin necesidad de inspección o muestreo previo. A esto FDA lo llama Detention Without Physical Examination (DWPE) y suele instrumentarse mediante Import Alerts. Cuando esto ocurre, el impacto no es solo regulatorio: hay costos de almacenaje, demoras, pérdida de ventanas comerciales, tensión con clientes, y en algunos casos rechazos y destrucción/reexportación. La buena noticia: casi siempre es prevenible si el FSVP está bien diseñado, bien documentado y, sobre todo, realmente implementado. 1) ¿Qué es FSVP y por qué FDA lo revisa para detener embarques? El Foreign Supplier Verification Program (FSVP) es el sistema que obliga a importadores en EE. UU. a verificar que sus proveedores extranjeros producen alimentos con un nivel de seguridad equivalente al requerido en EE. UU. (FSMA). FDA lo revisa como evidencia de control del riesgo. Dos obligaciones que suelen detonar problemas (y que FDA revisa con lupa): 2) ¿Qué es un Import Alert y qué significa DWPE? Un Import Alert es una herramienta de enforcement: cuando FDA identifica un historial de violaciones, puede detener embarques futuros sin examinarlos físicamente (DWPE). En temas de FSVP, uno de los referentes más citados es Import Alert 99-41, asociado a incumplimientos de FSVP y escenarios donde el importador queda bajo mayor escrutinio. Y para salir, FDA suele pedir una petición de remoción sustentada con totalidad de evidencia 3) Los 7 errores que más llevan a detenciones y rechazos (y cómo evitarlos) Tener un folder con documentos no basta. FDA busca registros y evidencia de que los controles ocurrieron en tiempo y forma. Cómo evitarlo: calendariza verificaciones, define responsables, y guarda evidencia: reportes, COAs, auditorías, aprobaciones, decisiones. En categorías como salsas, moles, chiles, especias, ingredientes secos, productos tradicionales, el componente químico (p. ej. metales pesados) puede ser relevante según origen y cadena de suministro. FDA mantiene iniciativas y páginas específicas sobre contaminantes como plomo en alimentos. Cómo evitarlo: actualiza el hazard analysis por producto/proceso/origen, con racional técnico y enfoque de riesgo. Uno de los motivos más comunes de pérdida de credibilidad es la inconsistencia: “hacemos pruebas trimestrales” pero el FSVP dice “anual”, o viceversa. Cómo evitarlo: alinear 100% lo que se hace con lo que está escrito (procedimiento, plan, registros, calendario y evidencia). La regulación exige reevaluar cuando aparece información nueva relevante. Cómo evitarlo: crea un SOP de disparadores de reevaluación (por ejemplo): FDA reconoce varias formas válidas de verificación: auditoría, muestreo y pruebas, revisión de registros, etc.El punto no es “hacer algo”, sino hacer lo adecuado para el peligro. Cómo evitarlo: matriz de riesgo por producto/proveedor y plan de verificación escalonado: Si existe un riesgo químico relevante, muchas operaciones robustas adoptan “hold & release“: no liberar a exportación hasta que el lote tenga resultados conformes. Cómo evitarlo: procedimiento de liberación por lote + trazabilidad lote–embarque–COA–cliente. En peticiones de remoción, FDA considera la totalidad de evidencia. Cómo evitarlo: estructura tu respuesta como “Hallazgo → Acción correctiva → Evidencia adjunta → Cómo se evita recurrencia”. 4) Checklist preventivo (lo mínimo que debería existir antes de exportar) Si hoy exportas o vas a exportar a EE. UU., valida que el importador (o tu equipo, si apoyas al importador) tenga: 5) ¿Qué hacer si ya recibiste una carta de FDA o empezaron rechazos? Si ya estás en crisis, el objetivo es doble: A) Cortar pérdidas (48–72 horas) B) Armar un “Removal-Ready Package” (2–4 semanas) Para una petición de remoción de DWPE, FDA suele esperar evidencia sólida; tu paquete debería incluir: 6) Cómo ayuda M3 sin complicaciones, con enfoque a resultados En M3 Business Consulting ayudamos a empresas del sector alimentos que exportan (o quieren exportar) a EE. UU. a blindar su cumplimiento y evitar escenarios de detención/rechazo: Lo que hacemos típicamente en estos casos: Si deseas, comparte tipo de producto, país/estado de origen de materias primas críticas, volumen de embarques y si ya existe historial de pruebas/auditorías; con eso podemos orientar un plan de prevención o corrección con prioridades claras. Sobre el autorRicardo Luna fundador y Director General de M3 Business Consulting. Ingeniero en Alimentos y Biotecnología. Especialista en GFSI/FDA Preguntas frecuentes Depende del caso y de la carga de revisión, pero lo más importante es que la petición vaya con evidencia completa; FDA indica que evaluará la totalidad de evidencia presentada. FSVP es obligación del importador en EE. UU., pero el fabricante/exportador casi siempre debe aportar evidencia (auditorías, registros, resultados, controles) para que el importador pueda cumplir. Depende del producto. En varias categorías de ingredientes y productos con materias primas agrícolas, los químicos (incluyendo metales pesados) pueden ser un punto crítico si no hay control y evidencia. Exportar a EE. UU. no se trata solo de “cumplir una vez”, sino de operar un sistema que resista auditorías, cartas y revisiones. La diferencia entre una operación estable y una crisis suele ser simple: controles consistentes + evidencia consistente. ¿Quieres exportar sin complicaciones? En M3 Consulting te acompañamos de principio a fin: diagnóstico de brechas, plan de implementación, estandarización documental, capacitación del equipo y auditorías internas para llegar a la certificación con claridad y control. Da el siguiente paso: escríbenos por WhatsApp y agenda una sesión gratuita y conoce cómo podemos ayudarte a cumplir con todos los requisitos normativos y comerciales